Visitez MartinLogan

Get an inside look at MartinLogan

- Intro

- Origine

- Installations

- Panneaux

- Électronique

- Ébénisterie

- Finition

- Assemblée

- Test de performance

- Emballage

-

Faits rapides

Les employés de MartinLogan sont extrêmement passionnés par nos produits et croient de tout cœur à la qualité et à l'intégrité de la marque. Ces chiffres parlent d'eux-mêmes:

12% des employés travaillent chez MartinLogan depuis plus de 20 ans.

33% des employés travaillent chez MartinLogan depuis plus de 10 ans.

Les employés utilisent le terme «Frankentype» pour décrire les premiers prototypes.

MartinLogan a un département entier dédié uniquement à l'assurance qualité.

Chaque année, les employés de MartinLogan passent environ 90 jours (ou plus) à l’étranger pour contrôler la qualité des installations de fabrication internationales.

Visite de l'usine MartinLogan

Tous les conférenciers MartinLogan commencent leur vie dans notre centre de conception interne situé à Lawrence, au Kansas. Ici, nous concevons et construisons tout ce que nous fabriquons selon des normes rigoureuses, en utilisant les meilleures pièces disponibles pour répondre aux exigences particulières de chaque produit.

Nous nous sommes engagés à fabriquer avec précision et avons beaucoup investi pour équiper notre usine de fabrication canadienne de tous les outils et talents nécessaires pour construire les haut-parleurs les plus précis au monde. Vous y trouverez notre équipe de fabrication dédiée qui réalise chacun des panneaux électrostatiques et assemble à la main nos produits électrostatiques.

Nous ne nous sommes pas cachés de ce que le reste du monde a à offrir. Nous échantillonnons des pièces et des sous-ensembles auprès de fournisseurs du monde entier, y compris de sociétés situées en Europe, en Asie et sur le continent américain. Quel que soit le produit, notre objectif principal est de fournir les performances les plus élevées possibles, qu'il s'agisse d'un condensateur croisé venant de Turquie ou d'un substrat d'armoire provenant du Canada.

Nous fabriquons également des enceintes en Chine et à Taiwan. ROC Cette décision a été soigneusement réfléchie en fonction de la qualité que nous savions pouvoir obtenir dans ces pays et des prix que nous estimions devoir atteindre pour ces produits. Nous choisissons chaque fabricant pour des compétences spécifiques qui garantiront que chaque enceinte est de la plus haute qualité. Avant d’approuver la production finale de toute installation extérieure, nous envoyons des membres clés de notre équipe de conception (les mêmes personnes qui ont développé le produit) à l’usine. Ils examinent et ajustent le processus de fabrication de chaque enceinte jusqu'à ce que nous soyons convaincus qu'il est conforme à nos normes.

-

Faits rapides

MartinLogan est une combinaison des prénoms des fondateurs de la société, Gayle 'Martin' Sanders et Ron 'Logan' Sutherland.

Le premier laboratoire d'ingénierie de MartinLogan était un garage avec un bureau fabriqué à partir d'une porte recyclée et à peine plus qu'un téléphone, un bloc-notes et un stylo.

Le prototype original de Monolith a disparu pendant plus de 25 ans. En 2009, il a été redécouvert quand il a été renvoyé pour réparation. L'orateur fait maintenant partie du musée de produits de MartinLogan.

Au cours de la première année d'activité de MartinLogan, nous avons envoyé 20 haut-parleurs individuels. En 2008, MartinLogan a envoyé plus de 30 000 locuteurs.

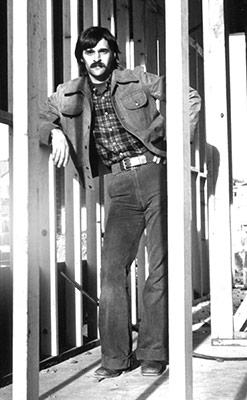

Origine de l'entreprise

Comment tout a commencé.

MartinLogan a un rêve. C'est un rêve que nous avons toujours eu: fournir un accès ultime à tous les médias - musique, films, divertissement, éducation et communications - le tout parfaitement résolu, élégant et accessible.

Gayle Martin Sanders, cofondatrice de MartinLogan, est devenue fascinée par la technologie électrostatique, convaincue de la faible masse, de la linéarité et de la conception sans cross-over d'électrostats capables d'une reproduction sonore la plus parfaite possible. Cette technologie existait déjà depuis 100 ans, mais aucun fabricant n’avait encore résolu les nombreux problèmes liés à sa haute tension non sécurisée, à sa taille imposante et à la reproduction inexistante des graves, sans parler de son extrême non fiabilité!

Complètement inébranlable, Gayle a fait les premiers pas vers une approche complètement différente dans la conception des enceintes qui révolutionnerait la façon dont les gens apprécient les performances musicales enregistrées. En 1978 (lorsqu'il ne travaillait pas dans une boutique de hi-fi locale), Gayle passa un temps libre à la bibliothèque d'ingénierie de l'Université du Kansas, étudiant toutes les informations relatives à la technologie électrostatique qu'il pouvait trouver. Ses études et ses expériences ont commencé à être prometteuses et, au début de 1979, son rêve d'un système de haut-parleurs électrostatiques fiable a commencé à prendre forme.

Ce rêve est devenu réalité après que lui et son partenaire commercial Karen Sanders se sont associés à Ron Logan Sutherland. En 1981, ils ont créé le premier haut-parleur électrostatique au monde, le monolithe MartinLogan.

En cours de route, MartinLogan a reçu de nombreuses récompenses et brevets du gouvernement américain, dont un sur le panneau électrostatique CLS (source de ligne curviligne).

Du premier orateur Monolith aux dernières versions de produits de MartinLogan, le nombre croissant de personnes dévouées de MartinLogan a produit un flux continu de percées audio et de cinéma à domicile allant de l'incomparable CLX et Summit X aux conceptions compactes telles que la série Motion ... transformer complètement l'expérience d'écoute.

-

Faits rapides

Le siège social mondial de MartinLogan se compose de 3 bâtiments à Lawrence, au Kansas, et d'une usine de fabrication à Mississaugua, en Ontario. En 1987, l’opération MartinLogan n’occupait que la moitié d’un des bâtiments de Lawrence, au Kansas.

En 1999, MartinLogan a construit une nouvelle usine dans l’intention de regrouper toutes les activités de fabrication dans une seule et même usine. En raison de la croissance rapide, MartinLogan a dépassé ce nouvel espace avant son achèvement.

Construit en 1904 et maintenant inscrit au registre national des lieux historiques, le bâtiment Poehler à Lawrence, dans le Kansas, a abrité MartinLogan à différents titres, notamment la première usine MaritnLogan, le premier centre de conception dédié et le premier magasin d’armoires.

Siège: Lawrence, Kansas

Fusion de l'artisanat traditionnel avec la technologie de fabrication.

MartinLogan est situé à Lawrence, dans le Kansas, à 25 km à l'ouest de Kansas City et à quelques minutes de l'université du Kansas et de l'université des nations indiennes Haskell. Notre société occupe trois bâtiments à Lawrence, Kansas, qui fournissent des bureaux à nos équipes d’administration, de conception industrielle, d’ingénierie, de vente, de service et de marketing. Les installations de fabrication de MartinLogan en Amérique du Nord sont situées à Mississaugua, en Ontario, où nos haut-parleurs électrostatiques sont fabriqués à la main par une équipe hautement qualifiée de spécialistes de la fabrication.

Rien n’est plus important pour notre opération que les esprits enthousiastes et habiles de nos concepteurs, ingénieurs, artisans et gestionnaires de matériaux. Ils jettent des regards indiscrets sur toutes les pièces critiques, les joints d’armoire et les connexions soudées, dans une quête incessante de la perfection. Ensemble, ils ont mis au point un processus simplifié et rationalisé qui déplace efficacement les enceintes dans les installations de fabrication tout en garantissant un contrôle total sur tous les facteurs déterminants de la qualité et des performances.

-

Faits rapides

La machine originale pour cintrer les panneaux de statistiques était surnommée "l'auge à porc".

Au cours des années, l'argot utilisé pour décrire la machinerie ou les processus dans la salle des panneaux statistiques comprend: le donk-u-lator, le kazoo, le frankenstein, le rebond, le spoo, le bleen, le nerney et le slurry.

"Stat Panel Hell" était une enceinte d'essais environnementaux utilisée pour vieillir rapidement les panneaux lors du développement du XStat.

MartinLogan dispose des outils et des ressources nécessaires à la création de nouveaux panneaux de statistiques pour presque tous les haut-parleurs électrostatiques que nous avons jamais commercialisés (notre premier haut-parleur est sorti en 1983). Pouvez-vous penser à quelque chose d’autre que vous avez acheté en 1983 et pour lequel vous pouvez obtenir des pièces d’usine nouvellement fabriquées?

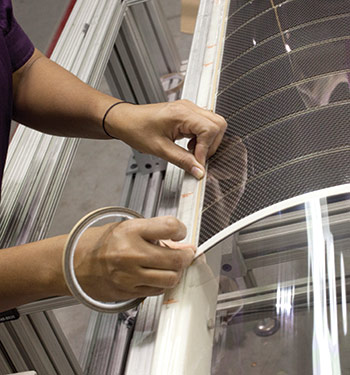

Assemblage de panneau électrostatique

Le coeur et l'âme des conférenciers MartinLogan.

Le cœur de chaque enceinte de la série ESL MartinLogan est constitué d’un panneau électrostatique transparent constitué d’un diaphragme en polymère revêtu d’une masse extrêmement faible pris en sandwich entre deux feuilles incurvées en acier perforé, appelées stators. Cette conception brevetée Curvilinear Line Source (CLS ™) a obtenu un brevet américain et de nombreuses récompenses, sans oublier de nombreux commentaires sympathiques de nos clients.

La fabrication d'un stator est un processus long qui implique plus de 100 étapes (y compris certaines qui sont des secrets commerciaux étroitement gardés) et un travail considérable. Cela commence par un outil personnalisé qui perce un motif distinctif composé de nombreux petits trous dans une tôle d'acier. Nous recouvrons ensuite le métal perforé avec un isolant en nylon et le mettons au four dans un immense four à plus de 575 degrés Fahrenheit pour le fusionner directement avec l'acier. Cela fournit non seulement une isolation critique, mais élimine également le besoin d'un chiffon pour calandre, qui pourrait dégrader la qualité sonore. Chaque stator est soumis à un essai d'arc à 10 000 volts (deux fois la tension de fonctionnement du panneau). L'étape suivante consiste à former une paire de stators en un arc de 30 degrés, ce qui fournit une armature incurvée pour le diaphragme et, à son tour, la dispersion du son caractéristique de Curlilinear Line Source de MartinLogan.

Le diaphragme en polyéthylène terathylate (PET) ultraléger de 0,0005 pouce d'épaisseur est déposé au plasma avec un revêtement conducteur dans une chambre environnementale à l'argon exempte d'oxygène de 20 millions de dollars. Cela garantit une cohérence extrême sur toute la surface du diaphragme et lui permet d’accepter des tensions élevées sans risque de formation d’arc.

Dans le processus le plus long et le plus délicat de tous, le diaphragme fini est étiré sur plusieurs éléments d'espacement (appelés espars), qui le maintiennent à une distance précise entre les deux stators. La dernière étape est la connexion des connecteurs d’alimentation électrique et de signal.

L'une des étapes de production les plus remarquables de l'assemblage XStat est un processus de liaison par vide breveté. Chaque panneau entièrement assemblé est placé à l'intérieur d'une chambre à vide flexible qui le compresse uniformément sur toute sa surface, assurant ainsi une cohérence ultime sur chaque pouce carré.

L'une des étapes de production les plus remarquables de l'assemblage XStat est un processus de liaison par vide breveté. Chaque panneau entièrement assemblé est placé à l'intérieur d'une chambre à vide flexible qui le compresse uniformément sur toute sa surface, assurant ainsi une cohérence ultime sur chaque pouce carré. -

Faits rapides

L'ingénieur en chef de la technologie audio de MartinLogan (et son employé depuis plus de 25 ans), Joe Vojtko, était jadis le département électronique complet de MartinLogan.

Le service technique de MartinLogan gère une collection de sous-ensembles électroniques de chaque produit que nous avons jamais fabriqué. Celles-ci servent de référence lors du retour du service des enceintes vintage MartinLogan.

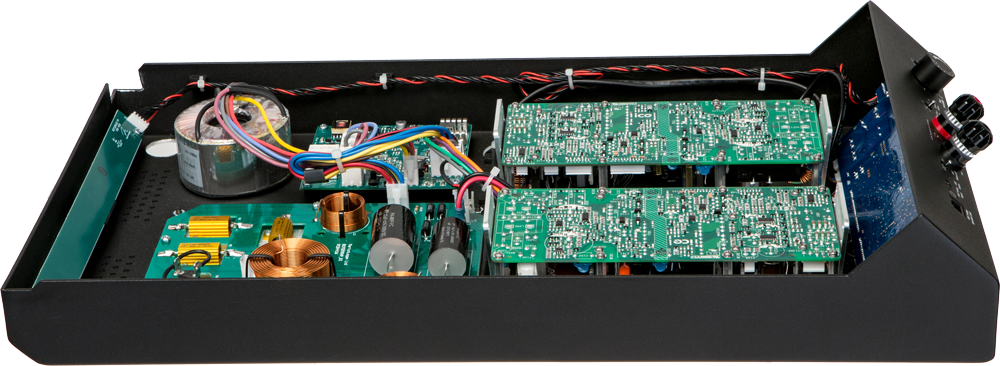

Assemblage électronique

Point à point câblé à la main.

Chaque enceinte ESL (haut-parleur électrostatique) MartinLogan est construite selon des normes extrêmes. Nous assemblons à la main bon nombre de nos composants électroniques et chaque partie du chemin du signal audio est conçue et fabriquée sur mesure. En outre, tous les composants, des transformateurs audio aux câbles et aux cartes de circuits imprimés, sont inspectés et testés à la main avant l'assemblage final.

Nos transformateurs audio ont des enroulements entrelacés pour une bande passante étendue. Et nous construisons nos croisements en utilisant uniquement les condensateurs en polypropylène de la plus haute qualité, les bobines à noyau à air et le câblage en cuivre exclusif de MartinLogan. Les croisements Reserve de la série ESL sont dotés d'un câblage point à point soudé à la main pour obtenir une transmission du signal la plus pure possible. Chaque croisement est soumis à un contrôle de qualité exhaustif, à la fois par un programme informatique personnalisé garantissant les tolérances les plus étroites et l’adéquation des composants, et à l’œil nu pour garantir des joints de soudure et des connexions parfaites.

-

Faits rapides

À la demande du client, MartinLogan a déjà usiné et sculpté une enceinte CLX entière dans un journal Bubinga spécial. Le journal a été expédié dans son intégralité à l'usine MartinLogan. Il a été divisé en deux pour créer une correspondance de livre et des parties ont été découpées en images miroir pour créer une paire d'enceintes parfaitement appariées.

Ébénisterie

Construit à la main et fini à la main.

Nous construisons minutieusement nos enceintes à partir des matériaux les meilleurs, découpées à la machine selon des tolérances strictes, assemblées à la main, sablées à la main et revêtues en surface pour obtenir la finition idéale. Chaque étape de la fabrication d'armoires est ponctuée d'un examen approfondi de la qualité. Nous utilisons le MDF de plus haute densité avec des colles et des menuiseries spéciales pour des performances sonores optimales, quel que soit le climat. Le processus prend généralement trois jours, de la matière première au meuble terminé. C'est la seule façon de s'assurer que chacun est extrêmement fort, acoustiquement inerte et parfaitement fini

-

Faits rapides

Les employés du service de finition de MartinLogan apprécient les défis liés à la création d'enceintes personnalisées uniques.

Finition fine

Sélectionné et fini à la main.

S'assurer que chaque haut-parleur MartinLogan a l'air parfait est le secret de la finition. Nos spécialistes sont des experts des revêtements de surface, des plus traditionnels aux plus exotiques, et leur longue expérience avec une large gamme de matériaux, y compris les bois durs, les synthétiques et divers métaux, assure que nos enceintes conserveront leur beauté originale et leurs caractéristiques de surface uniques pendant de nombreuses années.

La plupart des haut-parleurs MartinLogan ont un certain nombre d'options de finition (garnitures en bois ou armoires plaquées). Nous sélectionnons chaque bois pour la configuration de bague la plus serrée et le grain le plus lisse, rejetant un pourcentage élevé d'imperfections. Seul le stock le plus presque parfait réussit. Chaque pièce est inspectée, assortie au grain et minutieusement finie à la main.

Après découpe et mise en forme, chaque pièce est laquée à la main, finement poncée et à nouveau laquée pour un fini lisse, lumineux et durable. Ce n'est qu'après un contrôle final de la qualité esthétique qu'une pièce finie passe à l'assemblage final.

-

Faits rapides

Les nouveaux constructeurs de haut-parleurs apprennent le processus de MartinLogan au cours d'une formation rigoureuse de deux mois au cours de laquelle des constructeurs expérimentés les supervisent et les instruisent constamment. Toute personne travaillant dans l’assemblage final doit obtenir le droit de construire un haut-parleur sans surveillance - et tout le monde ne le fait pas.

L'assemblage final

Axé sur la perfection.

L'assemblage final rassemble tous les sous-ensembles d'un haut-parleur (cabinets, croisements, panneaux électrostatiques, etc.) pour créer un produit fini. Tous les haut-parleurs électrostatiques sont fabriqués à la main dans un processus pouvant durer jusqu'à deux semaines.

L'équipe d'assemblage final inspecte chaque composant avant de l'insérer dans un haut-parleur fini. Cela nécessite une observation continue avec un œil critique. Tout le monde, qu’il s’agisse de débutant ou d’ancien expérimenté, a le pouvoir (et l’obligation) de rejeter toute pièce défectueuse, qu’il s’agisse d’un pied de fer ou d’un cabinet entier, ou même de fermer toute une ligne s’il découvre un problème problème.

Le revers de la médaille est que tout le monde contribue également à améliorer la qualité et l'efficacité. Les idées vont du simple système d’organisation pour les vis au complexe des gabarits et des postes de travail personnalisés.

Les subwoofers et autres enceintes intégrant des woofers électriques sont soumis à une période de rodage pouvant aller jusqu'à 12 heures au cours desquelles ils doivent produire une sortie basse fréquence soutenue à volume élevé. Ce processus élimine tous les composants susceptibles de présenter des faiblesses non détectées lors des précédentes phases d'inspection et de test.

-

Faits rapides

Les haut-parleurs MartinLogan subissent tellement de contrôles de qualité lors de l'assemblage que presque tous les haut-parleurs entrant dans la salle de tests de performances réussissent avec brio. Nous testons toujours chaque enceinte avant l'emballage.

Test de performance

Tester la perfection.

Après le montage, chaque enceinte subit une batterie d’évaluations de performances. En utilisant des microphones étalonnés avec précision et les derniers équipements de test informatisés, nous avons tracé les courbes de phase, de réponse en fréquence et d'impédance sur toute la bande audio. L'ordinateur compare ces résultats à ceux du haut-parleur de référence d'origine, approuvé à l'audition par l'équipe d'ingénierie du produit. Cela garantit que le son que vous entendez est exactement tel que conçu et prévu.

-

Faits rapides

Au cours de la première année de production, MartinLogan a construit dix paires de monolithophones. Trois de ces paires ont été immédiatement renvoyées en raison de dommages causés au transport.

MartinLogan sur-ingénierie des emballages de produits pour s’assurer que nos haut-parleurs atteignent leur destination en toute sécurité. Un carton d’assemblage de woofer Prodigy est une fois tombé d’un véhicule de livraison voyageant sur une autoroute. Le contenu de l'emballage était intact.

La principale cause de dommages causés au transport des haut-parleurs MartinLogan est le perçage des cartons (et des haut-parleurs !!!) par des élévateurs à fourche.

Emballage et expédition

Préserver la perfection.

Chaque intervenant fini doit réussir une série d’inspections visuelles finales afin de s’assurer de son esthétique irréprochable et de l’adéquation parfaite des paires. Les personnes responsables de cette ultime signature utilisent un certain nombre d'outils pour les aider. Celles-ci incluent un éclairage spécial pour accentuer les défauts de surface, des chiffons de nettoyage en microfibre, de l'air comprimé à haute pression pour éliminer même les plus petites particules de poussière et plus d'une douzaine de routines d'organisation garantissant que chaque client reçoive les bonnes enceintes de la bonne couleur. des bonnes pièces, accessoires et papiers.

Les haut-parleurs MartinLogan parcourent le monde et doivent supporter des expéditions parfois longues par camion, bateau, avion et train, ainsi que tous les changements de température et d'humidité qui y sont associés. Notre emballage comprend du carton très épais, un rembourrage en mousse personnalisé et des manchons individuels en plastique et / ou en tissu pour garantir leur arrivée à destination non seulement intacte, mais avec les mêmes performances et caractéristiques sonores qu’elle avait quand ils ont quitté l’usine.

Nous utilisons tous les moyens possibles pour livrer vos haut-parleurs rapidement et en toute sécurité chez vous.