Tour MartinLogan

Get an inside look at MartinLogan

- Intro

- Oorsprong

- uitrusting

- panels

- Elektronica

- cabinetry

- afwerking

- bijeenkomst

- Prestatie testen

- Packaging

-

Snelle feiten

Medewerkers van MartinLogan zijn uiterst gepassioneerd over onze producten en geloven volledig in de kwaliteit en integriteit van het merk. Deze cijfers spreken voor zich:

12% van de werknemers werkt al meer dan 20 jaar bij MartinLogan.

33% van de werknemers werkt al meer dan 10 jaar bij MartinLogan.

Werknemers gebruiken de term 'Frankentype' om vroege prototypes te beschrijven.

MartinLogan heeft een hele afdeling die zich uitsluitend toelegt op kwaliteitsborging.

Elk jaar brengen medewerkers van MartinLogan ongeveer 90 (of meer) werkdagen in het buitenland door om de kwaliteit in internationale productiefaciliteiten te bewaken.

MartinLogan Factory Tour

Alle MartinLogan-sprekers beginnen hun leven in ons eigen ontwerpcentrum in Lawrence, Kansas. Hier ontwerpen en engineeren we alles wat we maken volgens veeleisende normen, met behulp van de beste onderdelen die beschikbaar zijn om aan de specifieke vereisten van elk product te voldoen.

We zijn toegewijd aan nauwkeurige productie en hebben zwaar geïnvesteerd om onze Canadese productiefaciliteit uit te rusten met alle tools en talent die nodig zijn om de meest nauwkeurige luidsprekers ter wereld te bouwen. Daar vindt u ons toegewijde productieteam dat elk elektrostatisch paneel handgemaakt en onze elektrostatische producten met de hand assembleert.

We hebben ons niet afgemeerd van wat de rest van de wereld te bieden heeft. We proberen onderdelen en subassemblages van leveranciers over de hele wereld, inclusief bedrijven in heel Europa, Azië en Noord- en Zuid-Amerika. Wat het product ook is, ons primaire doel is om de hoogst mogelijke prestaties te bieden, ongeacht of een crossover-condensator uit Turkije komt of een kastsubstraat uit Canada.

We produceren ook enkele luidsprekers in China en Taiwan ROC. Dit was een weloverwogen beslissing op basis van de kwaliteit waarvan we wisten dat we die konden krijgen in die landen en de prijzen die we voelden dat we voor deze producten moesten bereiken. We kiezen elke fabrikant voor specifieke vaardigheden die ervoor zorgen dat elke luidspreker van de hoogste kwaliteit is. Voordat we de definitieve productie bij een externe faciliteit goedkeuren, sturen we belangrijke leden van ons ontwerpteam (dezelfde mensen die het product hebben ontwikkeld) om daar te werken. Ze onderzoeken en passen het productieproces voor elke luidspreker aan totdat we ervan overtuigd zijn dat het aan onze normen voldoet.

-

Snelle feiten

MartinLogan is een combinatie van de middelste namen van bedrijfsoprichters, Gayle 'Martin' Sanders en Ron 'Logan' Sutherland.

Het eerste technische laboratorium van MartinLogan was een garage met een bureau gemaakt van een gerecyclede deur en weinig meer dan een telefoon, een notitieblok en een pen.

Het originele Monolith-prototype is meer dan 25 jaar verdwenen. In 2009 werd het herontdekt toen het werd teruggestuurd voor onderhoud. De spreker maakt nu deel uit van het productmuseum van MartinLogan.

Tijdens het eerste werkjaar van MartinLogan hebben we 20 afzonderlijke luidsprekers geleverd. In 2008 leverde MartinLogan meer dan 30.000 sprekers.

Bedrijf oorsprong

Hoe het allemaal begon.

MartinLogan heeft een droom. Het is een droom die we altijd hebben gehad: ultieme toegang bieden tot alle media - muziek, film, entertainment, educatie en communicatie - alles daar perfect opgelost, elegant toegankelijk en puur.

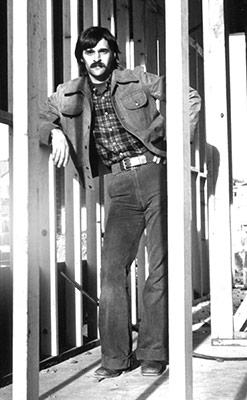

In 1975 raakte MartinLogan mede-oprichter, Gayle Martin Sanders, gefascineerd door elektrostatische technologie, geloofde in de lage massa, lineariteit en het crossover-vrije ontwerp van elektrostaten die in staat zijn tot de meest perfecte geluidsweergave mogelijk. Deze technologie bestaat al 100 jaar, maar geen enkele fabrikant had de talloze problemen in verband met zijn onveilige hoogspanning, grote afmetingen en onbestaande basweergave opgelost, om nog maar te zwijgen van de extreme onbetrouwbaarheid!

Gayle zette de eerste stappen in de richting van een geheel andere benadering in luidsprekerontwerp die een revolutie teweeg zou brengen in de manier waarop mensen genieten van opgenomen muzikale uitvoeringen. In 1978 (toen hij niet aan het werk was bij een lokale hifi-winkel) bracht Gayle vrije tijd door in de technische bibliotheek van de Universiteit van Kansas en bestudeerde hij alle informatie die hij kon vinden met betrekking tot elektrostatische technologie. Zijn studies en experimenten begonnen veelbelovend te zijn en begin 1979 begon zijn droom van een betrouwbaar elektrostatisch luidsprekersysteem vorm te krijgen.

Deze droom werd werkelijkheid nadat hij en zakenpartner Karen Sanders samenwerkten met Ron Logan Sutherland. In 1981 creëerden ze 's werelds eerste praktische elektrostatische luidspreker - de MartinLogan Monolith.

Onderweg ontving MartinLogan talloze onderscheidingen en patenten van de Amerikaanse overheid, waaronder een op het CLS (curvilinear line source) elektrostatisch paneel.

Van de eerste Monolith-spreker tot de meest recente productreleases van MartinLogan, het groeiende aantal toegewijde mensen bij MartinLogan heeft een continue stroom van audio- en home theater-doorbraken geproduceerd, variërend van de onvergelijkbare CLX en Summit X tot de ruimtebesparende ontwerpen zoals de Motion Series— de luisterervaring volledig transformeren.

-

Snelle feiten

Het hoofdkantoor van MartinLogan bestaat uit 3 gebouwen in Lawrence, Kansas en een productiefaciliteit in Mississaugua, Ontario. In 1987 besloeg de hele MartinLogan-operatie slechts de helft van een van de gebouwen in Lawrence, Kansas.

In 1999 bouwde MartinLogan een nieuwe fabriek met de bedoeling om alle productie naar een enorme fabriek te verplaatsen. Vanwege de snelle groei ontgroeide MartinLogan deze nieuwe ruimte vóór de voltooiing ervan.

Het Poehler-gebouw in Lawrence, Kansas, gebouwd in 1904 en nu genoteerd aan het National Registry of Historic-plaatsen, heeft MartinLogan in de loop der jaren in verschillende capaciteiten gehuisvest, waaronder de eerste MaritnLogan-fabriek, het eerste speciale designcentrum en de eerste speciale kastwinkel.

Hoofdkantoor: Lawrence, Kansas

Traditioneel ambacht versmelten met productietechnologie.

MartinLogan bevindt zich in Lawrence, Kansas, 25 mijl ten westen van Kansas City en op enkele minuten van de Universiteit van Kansas en de Haskell Indian Nations University. Ons bedrijf is gevestigd in drie gebouwen in Lawrence, Kansas, die kantoren bieden voor onze teams voor administratie, industrieel ontwerp, engineering, verkoop, service en marketing. De Noord-Amerikaanse productiefaciliteit van MartinLogan bevindt zich in Mississaugua, Ontario, waar onze elektrostatische luidsprekers met de hand worden gebouwd door een hoog opgeleid team van productiespecialisten.

Niets is belangrijker voor onze werking dan het scherpe verstand en de bekwame handen van onze ontwerpers, ingenieurs, ambachtslieden en materiaalmanagers. Ze werpen onberispelijke ogen op elk kritisch onderdeel, kastverbinding en soldeerverbinding in een niet-aflatende streven naar perfectie. Samen hebben ze een slank, gestroomlijnd proces ontwikkeld dat luidsprekers efficiënt door de productiefaciliteit beweegt, terwijl totale controle over elke determinant van kwaliteit en prestaties wordt gewaarborgd.

-

Snelle feiten

De originele machine voor het buigen van statpanelen kreeg de bijnaam 'de varkensgoot'.

Slang die door de jaren heen is gebruikt om machines of processen in de stat panel kamer te beschrijven, omvat: de donk-u-lator, kazoo, Frankenstein, bounce, spoo, bleen, nerney en slurry.

"Stat Panel Hell" was een omgevingstestkamer die werd gebruikt om snel panelen te verouderen tijdens de ontwikkeling van de XStat.

MartinLogan onderhoudt de hulpmiddelen en middelen om nieuwe statpanelen te bouwen voor bijna elke elektrostatische luidspreker die we ooit hebben uitgebracht (onze eerste luidspreker die in 1983 werd geleverd). Kun je nog iets anders bedenken dat je in 1983 hebt gekocht en waarvoor je nieuw vervaardigde fabrieksonderdelen kunt krijgen?

Elektrostatische paneelmontage

Het hart en de ziel van MartinLogan-luidsprekers.

Het hart van elke MartinLogan ESL-serie luidspreker is een doorzichtig elektrostatisch paneel, bestaande uit een membraan met een extreem lage massa, gecoat polymeer, ingeklemd tussen twee gebogen platen van geperforeerd staal, stators genoemd. Dit eigen Curvilinear Line Source (CLS ™) ontwerp heeft een Amerikaans patent en vele onderscheidingen verdiend - om nog maar te zwijgen van veel leuke opmerkingen van onze klanten.

Statorfabricage is een langdurig proces dat meer dan 100 stappen omvat (waaronder enkele die goed bewaakte handelsgeheimen zijn) en uitgebreide arbeid. Het begint met een speciaal gereedschap dat een onderscheidend patroon van veel kleine gaten in een staalplaat slaat. We coaten het geperforeerde metaal vervolgens met een nylon-isolator en stoken het in een enorme oven op meer dan 575 graden Fahrenheit om het nylon rechtstreeks op het staal te smelten. Dit zorgt niet alleen voor kritieke isolatie, maar elimineert ook de behoefte aan een roosterdoek, die de geluidskwaliteit zou kunnen aantasten. Elke stator wordt getest tot 10.000 volt (tweemaal de werkspanning van het paneel). De volgende stap is het vormen van een paar stators in een boog van 30 graden, die een gebogen armatuur voor het diafragma levert en op zijn beurt de kenmerkende Curvilinear Line Source-geluidsdispersie.

Het ultralichte, 0,0005-inch dikke polyethyleenterathylaat (PET) diafragma wordt in plasma afgezet met een geleidende coating in een zuurstofvrije argon-omgevingskamer van $ 20 miljoen. Dit zorgt voor een extreme consistentie over het membraanoppervlak en stelt het in staat om hoge spanningen te accepteren zonder gevaar voor vonken.

In het meest tijdrovende en delicate proces van allemaal, is het voltooide membraan gespannen over meerdere afstandselementen (spars genoemd), die het op een precieze afstand tussen de twee stators houden. De laatste stap is het aansluiten van de elektrische voeding en signaalconnectoren.

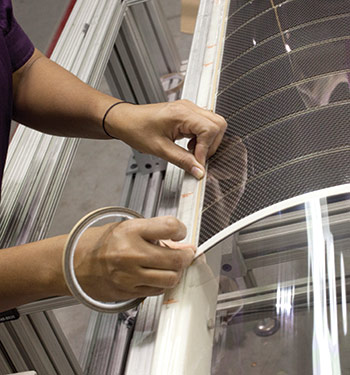

Een van de meest opvallende productiestappen in XStat-assemblage is een eigen vacuümbindingsproces. Elk volledig geassembleerd paneel wordt in een flexibele vacuümkamer geplaatst die het gelijkmatig over het hele oppervlak comprimeert, waardoor de ultieme consistentie over elke vierkante inch wordt gegarandeerd.

Een van de meest opvallende productiestappen in XStat-assemblage is een eigen vacuümbindingsproces. Elk volledig geassembleerd paneel wordt in een flexibele vacuümkamer geplaatst die het gelijkmatig over het hele oppervlak comprimeert, waardoor de ultieme consistentie over elke vierkante inch wordt gegarandeerd. -

Snelle feiten

Joe Vojtko, Chief Audio Technology Engineer (en 25+ jaar medewerker) van MartinLogan, was ooit de gehele elektronica-afdeling van MartinLogan.

De serviceafdeling van MartinLogan onderhoudt een verzameling elektronische subeenheden van elk product dat we ooit hebben gemaakt. Deze worden gebruikt als referentie wanneer vintage MartinLogan-luidsprekers terugkeren voor service.

Elektronica-assemblage

Handbedraad van punt tot punt.

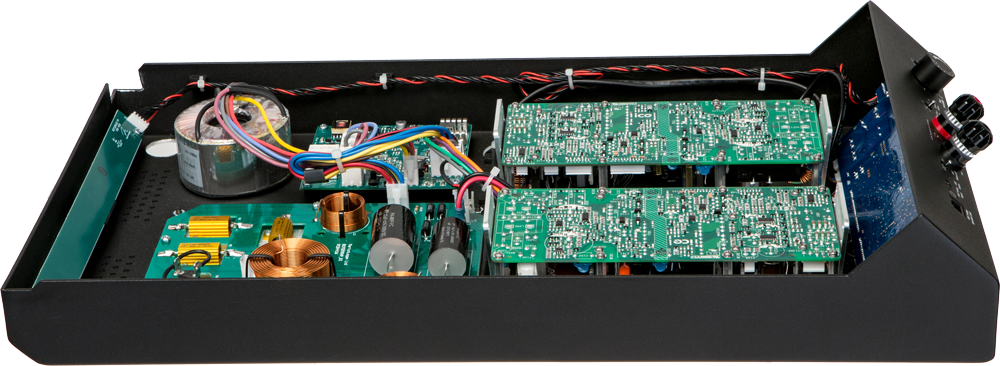

Elke MartinLogan ESL (elektrostatische luidspreker) is gebouwd volgens extreme normen. We assembleren veel van onze elektronica met de hand en elk onderdeel in het audiosignaalpad is op maat ontworpen en vervaardigd. Bovendien wordt elk onderdeel, van audiotransformatoren tot kabel- en printplaten, met de hand geïnspecteerd en getest voor de eindmontage.

Onze audiotransformatoren hebben verweven wikkelingen voor langere bandbreedte. En we bouwen onze crossovers met alleen de hoogste kwaliteit polypropyleen condensatoren, luchtkernspoelen en gepatenteerde MartinLogan koperen bedrading. Reserve ESL-serie crossovers zijn voorzien van handgesoldeerde point-to-point bedrading om de zuiverst mogelijke signaaloverdracht te bereiken. Elke crossover wordt uitvoerig op kwaliteit gecontroleerd, zowel door een aangepast computerprogramma om de kleinste toleranties en overeenkomende componenten te garanderen, en door oog om perfecte soldeerverbindingen en -verbindingen te garanderen.

-

Snelle feiten

Op verzoek van een klant heeft MartinLogan ooit een hele CLX-luidspreker bewerkt en gebeeldhouwd uit een speciaal solide Bubinga-logboek. Het logboek werd volledig naar de MartinLogan-fabriek verzonden. Het werd in tweeën gesplitst om een boekmatch te maken en delen werden uitgesneden in spiegelbeelden om een perfect op elkaar afgestemd paar luidsprekers te creëren.

cabinetry

Met de hand gebouwd en met de hand afgewerkt.

We bouwen onze luidsprekerkasten zorgvuldig uit alleen de allerbeste materialen, machinaal gesneden volgens veeleisende toleranties, met de hand geassembleerde, met de hand geschuurde en aan de oppervlakte gecoate veelvouden om onze ideale afwerking te bereiken. Elke stap in de kastproductie wordt onderbroken door een grondige kwaliteitsbeoordeling. We gebruiken MDF met de hoogste dichtheid samen met speciale lijmen en schrijnwerk voor de beste sonische prestaties, ongeacht het klimaat. Het proces duurt meestal drie dagen, van grondstoffen tot voltooide kast. Het is de enige manier waarop we er zeker van kunnen zijn dat iedereen extreem sterk, akoestisch inert en perfect afgewerkt is

-

Snelle feiten

Medewerkers van de afdeling voor fijne afwerking van MartinLogan houden van de uitdagingen van het creëren van unieke luidsprekers op maat.

Fijne afwerking

Met de hand geselecteerd en met de hand afgewerkt.

Ervoor zorgen dat elke MartinLogan-luidspreker er perfect uitziet, is waar fijne afwerking om draait. Onze specialisten zijn experts in oppervlaktecoatings van traditioneel tot exotisch, en hun lange ervaring met een breed scala aan materialen, waaronder hardhout, kunststof en verschillende metalen, zorgt ervoor dat onze luidsprekers hun oorspronkelijke schoonheid en unieke oppervlakkarakteristieken vele jaren zullen behouden.

De meeste MartinLogan-luidsprekers hebben een aantal afwerkingsopties (houtaccenten of gefineerde kasten). We selecteren elk hout voor de strakste ringconfiguratie en de zachtste korrel, waarbij een hoog percentage voor onvolkomenheden wordt afgewezen. Alleen de meest bijna onberispelijke voorraad passeert. Elk stuk dat dat doet, wordt geïnspecteerd, op elkaar afgestemd en nauwgezet met de hand afgewerkt.

Na het snijden en vormen wordt elk stuk met de hand gelakt, fijn geschuurd en opnieuw gelakt voor een gladde, stralende, langdurige afwerking. Pas na een laatste cosmetische kwaliteitscontrole gaat een afgewerkt stuk door naar de eindmontage.

-

Snelle feiten

Nieuwe sprekersbouwers leren het proces van MartinLogan kennen in een rigoureuze training van twee maanden, waarin ervaren bouwers hen constant begeleiden en instrueren. Iedereen die in de eindassemblage werkt, moet het recht verdienen om een luidspreker zonder toezicht te bouwen - en niet iedereen haalt het.

Laatste vergadering

Gericht op perfectie.

Eindmontage brengt alle subeenheden van een luidspreker (kasten, cross-overs, elektrostatische panelen, enzovoort) samen om een afgewerkt product te maken. Alle elektrostatische luidsprekers zijn met de hand gebouwd in een proces dat tot twee weken kan duren.

Het eindassemblageteam inspecteert elk onderdeel voordat het in een voltooide luidspreker gaat. Dit vereist voortdurende observatie met een kritisch oog. Iedereen, van eerstejaars luidsprekerbouwer tot doorgewinterde oldtimer, heeft de macht (en verplichting) om elk gebrekkig onderdeel af te wijzen, of het nu een spijkervoet of een hele kast is - of zelfs een hele lijn afsluiten als hij of zij een kritieke ontdekt kwestie.

De keerzijde van de medaille is dat iedereen ook bijdraagt aan het verbeteren van kwaliteit en efficiëntie. Ideeën variëren van zo eenvoudig als organisatorische systemen voor schroeven tot zo complex als aangepaste mallen en werkstations.

Subwoofers en andere luidsprekers met ingebouwde woofers worden onderworpen aan een inbrandperiode van maximaal 12 uur waarin ze duurzame lage frequentie-uitvoer bij hoge volumes moeten produceren. Dit proces verwijdert alle componenten die zwaktes kunnen bevatten die niet zijn ontdekt in eerdere inspectie- en testronden.

-

Snelle feiten

MartinLogan-luidsprekers ondergaan tijdens de montage zoveel kwaliteitscontroles dat bijna elke luidspreker die de prestatietestruimte binnenkomt, met vlag en wimpel slaagt. We testen nog steeds elke luidspreker vóór verpakking.

Prestatie testen

Perfectie testen.

Na montage ondergaat elke luidspreker een reeks prestatie-evaluaties. Met behulp van nauwkeurig gekalibreerde microfoons en de nieuwste, geavanceerde geautomatiseerde testapparatuur plotten we fase-, frequentie-respons- en impedantiecurves over de volledige audioband. De computer vergelijkt deze resultaten met die van de oorspronkelijke referentieluidspreker, die op auditie is goedgekeurd door het technische team van het product. Dit zorgt ervoor dat het geluid dat u hoort precies is zoals ontworpen en bedoeld.

-

Snelle feiten

In het eerste productiejaar bouwde MartinLogan tien paar Monolith-luidsprekers. Drie van deze paren werden onmiddellijk teruggestuurd vanwege vrachtschade.

MartinLogan over-engineert productverpakkingen om ervoor te zorgen dat onze luidsprekers hun bestemming veilig bereiken. Een Prodigy woofer-montagekarton viel ooit uit een bestelwagen die op een snelweg reed. De inhoud van het pakket was ongeschonden.

De belangrijkste oorzaak van vrachtschade aan MartinLogan-luidsprekers is het doorboren van dozen (en luidsprekers !!!) door vorkheftrucks.

Verpakking en verzending

Perfectie behouden.

Elke voltooide luidspreker moet een reeks laatste visuele inspectie doorstaan om te verifiëren dat deze cosmetisch foutloos is en dat paren perfect op elkaar zijn afgestemd. De mensen die verantwoordelijk zijn voor deze ultieme afmelding gebruiken een aantal hulpmiddelen om hen te helpen. Deze omvatten speciale verlichting om oppervlaktefouten te accentueren, microvezeldoekjes, hogedruk perslucht om zelfs de kleinste stofdeeltjes te verwijderen, en meer dan een dozijn organisatorische routines om te garanderen dat elke klant de juiste luidsprekers in de juiste kleur ontvangt met alle van de juiste onderdelen, accessoires en papieren.

MartinLogan-luidsprekers reizen de hele wereld over en moeten bestand zijn tegen soms langdurige verzending per vrachtwagen, boot, vliegtuig en trein, samen met alle bijbehorende veranderingen in temperatuur en vochtigheid. Onze verpakking bevat extra dik karton, speciale schuimvulling en individuele plastic en / of stoffen hoezen om ervoor te zorgen dat ze niet alleen intact op hun bestemming aankomen, maar met dezelfde prestaties en sonische eigenschappen die ze hadden toen ze de fabriek verlieten.

We gebruiken alle mogelijke middelen om uw luidsprekers snel en veilig bij u thuis af te leveren.