Tour MartinLogan

Get an inside look at MartinLogan

- Introducción

- Origen

- Instalaciones

- Los paneles

- Electrónica

- Gabinetes

- Refinamiento

- Montaje

- Pruebas de rendimiento

- embalaje

-

Hechos rápidos

Los empleados de MartinLogan son extremadamente apasionados de nuestros productos y creen de todo corazón en la calidad e integridad de la marca. Estos números hablan por sí mismos:

12% de los empleados han estado con MartinLogan por más de 20 años.

El 33% de los empleados han estado con MartinLogan por más de 10 años.

Los empleados usan el término 'Frankentype' para describir los primeros prototipos.

MartinLogan tiene un departamento completo dedicado exclusivamente a la Garantía de Calidad.

Cada año, los empleados de MartinLogan pasan aproximadamente 90 (o más) días hábiles en el extranjero para monitorear la calidad en las instalaciones de fabricación internacionales.

MartinLogan Factory Tour

Todos los oradores de MartinLogan comienzan su vida en nuestro centro de diseño interno en Lawrence, Kansas. Aquí diseñamos y diseñamos todo lo que hacemos para cumplir con los estándares, utilizando las mejores piezas disponibles para cumplir con los requisitos particulares de cada producto.

Estamos comprometidos con la fabricación precisa y hemos realizado grandes inversiones para equipar nuestras instalaciones de fabricación canadienses con todas las herramientas y el talento necesarios para construir los altavoces más precisos del mundo. Allí encontrará nuestro dedicado equipo de fabricación, que elaborará a mano cada panel electrostático y ensamblará a mano nuestros productos electrostáticos.

No nos hemos separado de lo que el resto del mundo tiene para ofrecer. Realizamos muestreos de piezas y subconjuntos de proveedores de todo el mundo, incluidas empresas de toda Europa, Asia y América. Cualquiera que sea el producto, nuestro objetivo principal es proporcionar el mayor rendimiento posible, independientemente de si un condensador cruzado proviene de Turquía o de un sustrato de gabinete de Canadá.

También fabricamos algunos oradores en China y Taiwán ROC. Esta fue una decisión cuidadosamente considerada en función de la calidad que sabíamos que podíamos obtener en esos países y los precios que creíamos que debíamos alcanzar para estos productos. Elegimos a cada fabricante para conjuntos de habilidades específicas que asegurarán que cada orador sea de la más alta calidad. Antes de aprobar la producción final en cualquier instalación externa, enviamos a los miembros clave de nuestro equipo de diseño (las mismas personas que desarrollaron el producto) para que trabajen allí. Examinan y ajustan el proceso de fabricación de cada altavoz hasta que estemos satisfechos con el cumplimiento de nuestros estándares.

-

Hechos rápidos

MartinLogan es una combinación de los nombres medios de los fundadores de la compañía, Gayle 'Martin' Sanders y Ron 'Logan' Sutherland.

El primer laboratorio de ingeniería de Martin Logan fue un garaje con un escritorio hecho con una puerta reciclada y poco más que un teléfono, un bloc de notas y un bolígrafo.

El prototipo original de Monolith desapareció por más de 25 años. En 2009 se redescubrió cuando se devolvió para su reparación. El orador ahora es parte del museo de productos de MartinLogan.

Durante el primer año de operación de MartinLogan, enviamos a 20 oradores individuales. En 2008, MartinLogan envió más de 30,000 altavoces.

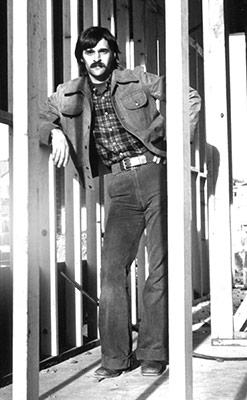

Origen de la empresa

Como empezó todo.

MartinLogan tiene un sueño. Es un sueño que siempre hemos tenido: proporcionar el mejor acceso a todos los medios: música, cine, entretenimiento, educación y comunicaciones; todo está perfectamente resuelto, elegantemente accesible y puro.

En 1975, la co-fundadora de MartinLogan, Gayle Martin Sanders, quedó fascinada con la tecnología electrostática, creyendo en el diseño de electrostáticos de baja masa, linealidad y libre de crossover capaz de la reproducción de sonido más perfecta posible. Esta tecnología ha existido durante 100 años, pero ningún fabricante ha resuelto los numerosos problemas asociados con su alto voltaje inseguro, los requisitos de gran tamaño y la reproducción de bajos inexistente, ¡sin mencionar su extrema fiabilidad!

Completamente sin desanimarse, Gayle dio los primeros pasos hacia un enfoque completamente diferente en el diseño de altavoces que revolucionaría la forma en que las personas disfrutan de las actuaciones musicales grabadas. En 1978 (cuando no estaba trabajando en su trabajo diario en una tienda de alta fidelidad local), Gayle pasó un tiempo libre en la biblioteca de ingeniería de la Universidad de Kansas, estudiando toda la información que pudo encontrar relacionada con la tecnología electrostática. Sus estudios y experimentación comenzaron a mostrarse prometedores y, a principios de 1979, su sueño de un sistema de altavoces electrostáticos confiable comenzó a tomar forma.

Este sueño se hizo realidad después de que él y su socio de negocios Karen Sanders se unieron con Ron Logan Sutherland. En 1981 crearon el primer altavoz electrostático práctico del mundo: el monolito MartinLogan.

En el camino, MartinLogan recibió numerosos premios y patentes del gobierno de EE. UU., Incluida una en el panel electrostático CLS (fuente de línea curvilínea).

Desde el primer orador de Monolith hasta los lanzamientos de productos más recientes de MartinLogan, el creciente número de personas dedicadas en MartinLogan ha producido un flujo continuo de avances de audio y cine en casa que van desde el incomparable CLX y Summit X hasta los diseños que ahorran espacio, como la serie Motion. Transformando completamente la experiencia auditiva.

-

Hechos rápidos

La sede mundial de MartinLogan consta de 3 edificios en Lawrence, Kansas, y una fábrica en Mississaugua, Ontario. En 1987, toda la operación de MartinLogan ocupó solo la mitad de uno de los edificios en Lawrence, Kansas.

En 1999, MartinLogan construyó una nueva fábrica con la intención de trasladar toda la fabricación a una instalación masiva. Debido al rápido crecimiento, MartinLogan superó este nuevo espacio antes de su finalización.

Construido en 1904 y ahora incluido en el Registro Nacional de Lugares Históricos, el edificio Poehler en Lawrence, Kansas, ha albergado a MartinLogan en varias capacidades a lo largo de los años, incluida la primera fábrica de MaritnLogan, el primer centro de diseño dedicado y la primera tienda de gabinetes.

Sede: Lawrence, Kansas

Fusionando la artesanía tradicional con la tecnología de fabricación.

MartinLogan se encuentra en Lawrence, Kansas, a 40 km al oeste de Kansas City ya minutos de la Universidad de Kansas y la Universidad de las Naciones Indígenas de Haskell. Nuestra empresa ocupa tres edificios en Lawrence, Kansas, que proporcionan oficinas para nuestros equipos de administración, diseño industrial, ingeniería, ventas, servicio y marketing. Las instalaciones de fabricación en América del Norte de MartinLogan se encuentran en Mississaugua, Ontario, donde nuestros altavoces electrostáticos están fabricados a mano por un equipo de especialistas en fabricación altamente capacitados.

Nada es más importante para nuestra operación que las mentes agudas y las manos capaces de nuestros diseñadores, ingenieros, personal de artesanía y administradores de materiales. Echan una mirada inquebrantable a cada parte crítica, a la junta del gabinete y a la conexión de soldadura en una búsqueda implacable de la perfección. Juntos, han desarrollado un proceso ágil y optimizado que mueve a los altavoces de manera eficiente a través de las instalaciones de fabricación, al tiempo que garantiza un control total sobre cada determinante de la calidad y el rendimiento.

-

Hechos rápidos

La máquina original para curvar los paneles de estadísticas fue apodada "la vaguada de cerdos".

La jerga utilizada a lo largo de los años para describir la maquinaria o los procesos en la sala del panel de estadísticas incluye: donk-u-lator, kazoo, Frankenstein, bounce, spoo, bleen, nerney y slurry.

"Stat Panel Hell" fue una cámara de pruebas ambientales utilizada para envejecer rápidamente los paneles durante el desarrollo del XStat.

MartinLogan mantiene las herramientas y los recursos para crear nuevos paneles de estadísticas para casi todos los altavoces electrostáticos que hemos lanzado (nuestro primer altavoz se distribuyó en 1983). ¿Se te ocurre algo más que hayas comprado en 1983 y puedas obtener piezas de fábrica recién fabricadas?

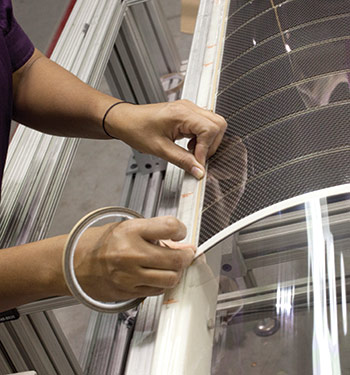

Montaje del panel electrostático

El corazón y el alma de los hablantes de MartinLogan.

El corazón de cada altavoz MartinLogan ESL Series es un panel electroestático transparente, que comprende un diafragma de polímero recubierto de muy baja masa intercalado entre dos láminas curvas de acero perforado llamadas estatores. Este diseño patentado de Fuente de Línea Curvilínea (CLS ™) ha obtenido una patente de EE. UU. Y muchos premios, por no mencionar muchos buenos comentarios de nuestros clientes.

La fabricación del estator es un proceso largo que involucra más de 100 pasos (incluidos algunos que son secretos comerciales bien guardados) y mano de obra extensa. Comienza con una herramienta personalizada que perfora un patrón distintivo de muchos agujeros pequeños en una lámina de acero. Luego recubrimos el metal perforado con un aislante de Nylon y lo encendemos en un horno enorme a más de 575 grados Fahrenheit para fusionar el Nylon directamente con el acero. Esto no solo proporciona un aislamiento crítico, sino que también elimina la necesidad de un paño de rejilla, que podría degradar la calidad del sonido. Cada estator se prueba en arco a 10.000 voltios (dos veces la tensión de trabajo del panel). El siguiente paso es formar un par de estatores en un arco de 30 grados, que proporciona una armadura curvada para el diafragma y, a su vez, la dispersión de sonido Curvilinear Line Source de MartinLogan.

El diafragma de teratilato de polietileno (PET) ultraligero de 0.0005 pulgadas de espesor se deposita en plasma con un revestimiento conductor en una cámara de ambiente de argón sin oxígeno de $ 20 millones. Esto asegura una consistencia extrema en la superficie del diafragma y le permite aceptar altos voltajes sin peligro de formación de arco.

En el proceso más delicado y más lento de todos, el diafragma terminado se extiende sobre múltiples elementos espaciadores (llamados largueros), que lo mantienen a una distancia precisa entre los dos estatores. El último paso es la conexión de la fuente de alimentación eléctrica y los conectores de señal.

Uno de los pasos de producción más notables en el ensamblaje XStat es un proceso patentado de unión al vacío. Cada panel completamente ensamblado se coloca dentro de una cámara de vacío flexible que lo comprime uniformemente en toda su superficie, asegurando la máxima consistencia en cada pulgada cuadrada.

Uno de los pasos de producción más notables en el ensamblaje XStat es un proceso patentado de unión al vacío. Cada panel completamente ensamblado se coloca dentro de una cámara de vacío flexible que lo comprime uniformemente en toda su superficie, asegurando la máxima consistencia en cada pulgada cuadrada. -

Hechos rápidos

El ingeniero jefe de tecnología de audio de MartinLogan (y empleado de más de 25 años), Joe Vojtko, alguna vez fue el departamento de electrónica de MartinLogan.

El departamento de servicio de MartinLogan mantiene una colección de subconjuntos electrónicos de cada producto que hemos fabricado. Estos se utilizan como referencia cuando los altavoces MartinLogan antiguos regresan para el servicio.

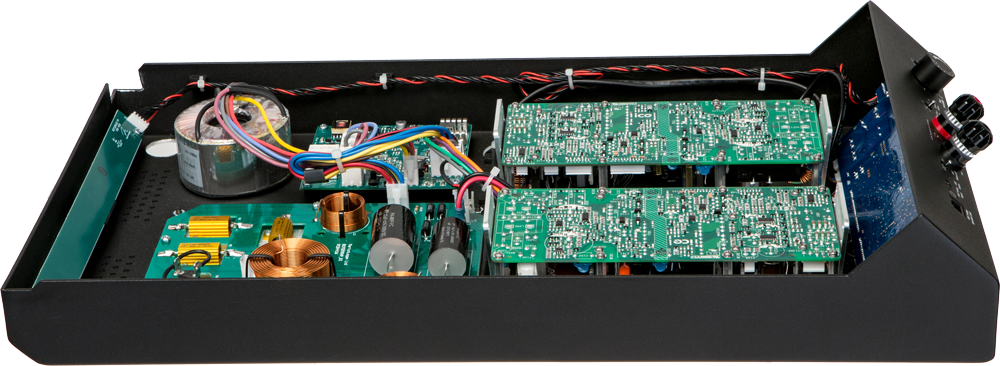

Ensamblaje electronico

Cableado manual punto a punto.

Cada MartinLogan ESL (altavoz electrostático) está construido según estándares extremos. Montamos a mano muchos de nuestros componentes electrónicos, y cada parte de la ruta de la señal de audio está diseñada y fabricada a medida. Además, todos los componentes, desde las transformadoras de audio hasta las tarjetas de cables y circuitos, se inspeccionan y prueban manualmente antes del ensamblaje final.

Nuestros transformadores de audio tienen bobinados intercalados para un ancho de banda ampliado. Y construimos nuestros cruces utilizando solo los condensadores de polipropileno de mayor calidad, las bobinas de núcleo de aire y el cableado de cobre patentado MartinLogan. Los crossovers de la Serie ESL cuentan con cableado de punto a punto soldados a mano para lograr la transmisión de señal más pura posible. Cada crossover se comprueba exhaustivamente con la calidad, tanto por un programa de computadora personalizado para garantizar las tolerancias más ajustadas y la coincidencia de componentes como a simple vista para asegurar uniones y conexiones de soldadura perfectas.

-

Hechos rápidos

A petición de un cliente, MartinLogan una vez mecanizó y esculpió un altavoz CLX completo a partir de un sólido registro especial de Bubinga. El registro fue enviado en su totalidad a la fábrica de MartinLogan. Se dividió por la mitad para crear una coincidencia de libro y las partes se cortaron en imágenes de espejo para crear un par de parlantes perfectamente coincidentes.

Gabinetes

Hecho a mano y acabado a mano.

Construimos con esmero nuestros gabinetes de bocinas a partir de solo los mejores materiales, cortados a máquina con tolerancias exactas, ensamblados a mano, lijados a mano y múltiples revestidos para lograr nuestro acabado ideal. Todos y cada uno de los pasos en la fabricación de gabinetes están marcados por una revisión de calidad exhaustiva. Utilizamos el MDF de mayor densidad junto con pegamentos especiales y carpintería para el mejor rendimiento sonoro sin importar el clima. El proceso generalmente toma tres días desde las materias primas hasta el gabinete terminado Es la única forma en que podemos estar seguros de que cada uno es extremadamente fuerte, acústicamente inerte y perfectamente terminado.

-

Hechos rápidos

Los empleados en el departamento de acabado fino de MartinLogan disfrutan de los desafíos de crear parlantes personalizados únicos.

Acabado fino

Seleccionado a mano y acabado a mano.

Asegurarse de que cada altavoz MartinLogan se vea perfecto es de lo que se trata el acabado fino. Nuestros especialistas son expertos en recubrimientos de superficies, desde tradicionales hasta exóticos, y su larga experiencia con una amplia gama de materiales, incluyendo maderas duras, sintéticos y varios metales, asegura que nuestros altavoces mantendrán su belleza original y características de superficie únicas durante muchos años.

La mayoría de los altavoces MartinLogan tienen una variedad de opciones de acabado (detalles en madera o gabinetes enchapados). Seleccionamos cada madera para la configuración de anillo más estrecha y el grano más suave, rechazando un alto porcentaje de imperfecciones. Solo las acciones más impecables pasan el examen. Todas las piezas que lo hacen se inspeccionan, se combinan con el grano y se terminan cuidadosamente a mano.

Después de cortar y dar forma, cada pieza se laca a mano, se lija fina y se laca nuevamente para un acabado suave, luminoso y de larga duración. Solo después de una verificación de calidad cosmética final, una pieza terminada pasa al ensamblaje final.

-

Hechos rápidos

Los nuevos constructores de oradores aprenden el proceso de MartinLogan en una rigurosa capacitación de dos meses, durante la cual los constructores experimentados los supervisan e instruyen constantemente. Todos los que trabajan en el ensamblaje final tienen que ganarse el derecho de construir un altavoz sin supervisión, y no todos lo logran.

Montaje final

Enfocado en la perfección.

El ensamblaje final reúne todos los subconjuntos de un altavoz (gabinetes, cruces, paneles electrostáticos, etc.) para crear un producto terminado. Todos los altavoces electrostáticos están construidos a mano en un proceso que puede durar hasta dos semanas.

El equipo de montaje final inspecciona cada componente antes de que entre en un altavoz terminado. Esto requiere una observación continua con un ojo crítico. Todos, desde el constructor de parlantes de primer año hasta el veterano veterano, tienen el poder (y la obligación) de rechazar cualquier parte defectuosa, ya sea un pie de púas o un gabinete completo, o incluso cerrar una línea completa si descubre una crítica problema.

La otra cara de la moneda es que todos contribuyen también a mejorar la calidad y la eficiencia. Las ideas van desde sistemas de organización tan simples como tornillos hasta complejos como plantillas y estaciones de trabajo personalizadas.

Los subwoofers y otros altavoces que incorporan woofers con alimentación están sujetos a un período de duración de hasta 12 horas en el que deben producir una salida sostenida de baja frecuencia a altos volúmenes. Este proceso elimina cualquier componente que pueda albergar debilidades no detectadas en rondas anteriores de inspección y prueba.

-

Hechos rápidos

Los altavoces MartinLogan se someten a tantos controles de calidad durante el ensamblaje que casi todos los altavoces que ingresan a través de la sala de pruebas de rendimiento pasan volando. Todavía probamos cada altavoz antes de empaquetar.

Pruebas de rendimiento

Probando la perfección.

Después del montaje, cada altavoz se somete a una batería de evaluaciones de rendimiento. Con el uso de micrófonos calibrados con precisión y el último equipo de prueba computarizado de vanguardia, trazamos curvas de fase, respuesta de frecuencia e impedancia en toda la banda de audio. La computadora compara estos resultados con los del orador de referencia original, aprobados en la audición por el equipo de ingeniería del producto. Esto asegura que el sonido que escuche sea exactamente como fue diseñado y pensado.

-

Hechos rápidos

En el primer año de producción, MartinLogan construyó diez pares de altavoces Monolith. Tres de estos pares fueron devueltos inmediatamente debido a daños en la carga.

MartinLogan supervisa el embalaje del producto para garantizar que nuestros altavoces lleguen a su destino de manera segura. Una vez, una caja de montaje de woofer Prodigy se cayó de un vehículo de reparto que viajaba por una autopista. El contenido del paquete no se dañó.

La causa principal del daño de la carga a los altavoces MartinLogan es la perforación de los cartones (y de los altavoces) por los elevadores de horquilla.

Embalaje y envío

Conservando la perfección.

Cada orador terminado debe pasar una serie de inspección visual final para verificar que sea estéticamente impecable y que los pares estén perfectamente emparejados. Las personas responsables de esta aprobación final emplean una serie de herramientas para ayudarlos. Estos incluyen iluminación especial para acentuar fallas en la superficie, paños de limpieza de microfibra, aire comprimido a alta presión para eliminar incluso las partículas de polvo más pequeñas y más de una docena de rutinas organizativas para garantizar que cada cliente reciba los altavoces correctos en el color correcto con todo De las partes correctas, accesorios y papeles.

Los altavoces MartinLogan viajan por todo el mundo y deben soportar en ocasiones envíos prolongados por camión, barco, avión y tren, junto con todos los cambios de temperatura y humedad que conlleva. Nuestro empaque incorpora cartón extra grueso, acolchado de espuma personalizado y fundas individuales de plástico y / o tela para asegurar que lleguen a sus destinos no solo intactos, sino con el mismo rendimiento y características sonoras que tenían cuando salieron de fábrica.

Utilizamos todos los medios posibles para entregar sus altavoces de forma rápida y segura a su hogar.