Тур МартинЛоган

Get an inside look at MartinLogan

- вступление

- происхождения

- оборудование

- Панели

- электроника

- краснодеревщика

- Отделочные

- сборочный

- Тестирование производительности

- упаковка

-

Быстрые факты

Сотрудники MartinLogan чрезвычайно увлечены нашими продуктами и искренне верят в качество и целостность бренда. Эти цифры говорят сами за себя:

12% сотрудников работают в MartinLogan более 20 лет.

33% сотрудников работают в MartinLogan более 10 лет.

Сотрудники используют термин «Frankentype» для описания ранних прототипов.

MartinLogan имеет целый отдел, посвященный исключительно обеспечению качества.

Каждый год сотрудники MartinLogan проводят около 90 (или более) рабочих дней за границей для контроля качества на международных производственных предприятиях.

MartinLogan Factory Tour

Все спикеры MartinLogan начинают свою жизнь в нашем собственном дизайн-центре в Лоуренсе, Канзас Здесь мы разрабатываем и проектируем все, что мы делаем, в соответствии со строгими стандартами, используя лучшие доступные детали для удовлетворения конкретных требований каждого продукта.

Мы стремимся к точному производству и вложили значительные средства в оснащение нашего канадского завода всеми инструментами и талантами, необходимыми для создания самых точных в мире динамиков. Там вы найдете нашу специальную производственную команду, которая изготавливает вручную каждую электростатическую панель и вручную собирает наши электростатические изделия.

Мы не отгородились от того, что может предложить остальной мир. Мы пробуем детали и узлы от поставщиков по всему миру, включая компании по всей Европе, Азии и Америке. Каким бы ни был продукт, наша основная цель - обеспечить максимально возможную производительность независимо от того, идет ли кроссовер-конденсатор из Турции или корпусная подложка из Канады.

Мы также производим некоторые колонки в Китае и на Тайване. Это было тщательно продуманное решение, основанное на качестве, которое, как мы знали, мы могли получить в этих странах, и ценах, которые, по нашему мнению, нам необходимо было достичь для этих продуктов. Мы подбираем каждого производителя для конкретных наборов навыков, которые обеспечат высочайшее качество каждого динамика. Перед утверждением окончательного производства на любом внешнем объекте мы направляем туда ключевых членов нашей команды разработчиков (тех же людей, которые разработали продукт). Они тщательно изучают и корректируют производственный процесс для каждого динамика, пока мы не убедимся, что он соответствует нашим стандартам.

-

Быстрые факты

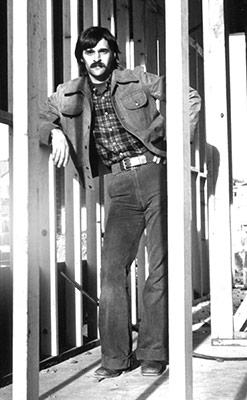

MartinLogan - это сочетание отчества основателей компании, Гейл «Мартин» Сандерс и Рон «Логан» Сазерленд.

Первой инженерной лабораторией Мартина Логана был гараж с письменным столом из переработанной двери и чуть больше, чем телефон, блокнот и ручка.

Оригинальный прототип Монолита исчез более 25 лет. В 2009 году он был вновь открыт, когда был возвращен для обслуживания. Спикер теперь является частью музея продуктов MartinLogan.

За первый год работы MartinLogan мы отгрузили 20 отдельных колонок. В 2008 году MartinLogan отправил более 30 000 докладчиков

Происхождение компании

С чего все началось

У MartinLogan есть мечта. У нас всегда была мечта: предоставить максимальный доступ ко всем средствам массовой информации - музыке, кино, развлечениям, образованию и коммуникациям - все это прекрасно решено, элегантно доступно и чисто.

В 1975 году соучредитель MartinLogan, Гейл Мартин Сандерс, увлекся электростатической технологией, полагая, что электростатические конструкции с малой массой, линейностью и отсутствием пересечений способны обеспечить максимально идеальное воспроизведение звука. Эта технология существует уже около 100 лет, но ни один производитель еще не решил многочисленные проблемы, связанные с ее небезопасным высоким напряжением, требованиями к большим размерам и несуществующим воспроизведением басов, не говоря уже о его крайней ненадежности!

Полностью неустрашимый, Гейл сделала первые шаги к совершенно другому подходу в дизайне колонок, который революционизировал бы способ, которым люди наслаждаются записанными музыкальными выступлениями. В 1978 году (когда он не работал в своем местном магазине Hi-Fi), Гейл проводил свободное время в инженерной библиотеке Канзасского университета, изучая каждую информацию, которую он мог найти, связанной с электростатическими технологиями. Его исследования и эксперименты стали обнадеживать, и в начале 1979 года его мечта о надежной электростатической акустической системе начала обретать форму.

Эта мечта стала реальностью после того, как он и его деловой партнер Карен Сандерс объединились с Роном Логаном Сазерлендом. В 1981 году они создали первый в мире практичный электростатический громкоговоритель - MartinLogan Monolith.

По пути МартинЛоган получил множество наград и патентов правительства США, в том числе один на электростатической панели CLS (источник криволинейной линии).

От первого докладчика Monolith до последних выпусков продукта MartinLogan растущее число преданных своему делу сотрудников MartinLogan создавало непрерывный поток достижений в области аудио и домашнего кинотеатра, начиная от несравненных CLX и Summit X и заканчивая компактными проектами, такими как серия Motion. полностью преобразуя опыт прослушивания.

-

Быстрые факты

Всемирная штаб-квартира MartinLogan состоит из 3 зданий в Лоуренсе, штат Канзас, и производственного предприятия в Миссиссаугуа, Онтарио. В 1987 году вся операция MartinLogan заняла только половину одного из зданий в Лоуренсе, штат Канзас.

В 1999 году MartinLogan построил новый завод с намерением перевести все производство в одно массивное предприятие. Благодаря быстрому росту MartinLogan перерос это новое пространство еще до его завершения.

Построенный в 1904 году и внесенный в Национальный реестр исторических мест, здание Poehler в Лоуренсе, штат Канзас, на протяжении многих лет размещало MartinLogan на различных мощностях, включая первую фабрику MaritnLogan, первый специализированный дизайнерский центр и первую специализированную кабинетную мастерскую.

Штаб-квартира: Лоуренс, Канзас

Слияние традиционного ремесла с технологией производства.

MartinLogan расположен в Лоуренсе, штат Канзас, в 25 милях к западу от Канзас-Сити и в нескольких минутах от Университета Канзаса и Университета Наций на Хаскелле. Наша компания занимает три здания в Лоуренсе, штат Канзас, которые предоставляют офисы для нашей администрации, промышленного дизайна, инжиниринга, продаж, обслуживания и маркетинга. Североамериканское производственное предприятие MartinLogan находится в Миссиссагуа, Онтарио, где наши электростатические колонки изготавливаются вручную высококвалифицированными специалистами-производителями.

Нет ничего более важного для нашей работы, чем проницательный ум и умелые руки наших дизайнеров, инженеров, мастеров и менеджеров по материалам. Они пристально смотрят на каждую критически важную деталь, соединение шкафа и паяное соединение в постоянном стремлении к совершенству. Вместе они разработали простой, оптимизированный процесс, который эффективно перемещает колонки по всему производственному оборудованию, обеспечивая полный контроль над каждым определяющим фактором качества и производительности.

-

Быстрые факты

Оригинальная машина для изгибания статовых панелей получила прозвище «корыто для свиней».

Сленг, использовавшийся на протяжении многих лет для описания механизмов или процессов в комнате панели статистики, включает в себя: donk-u-lator, kazoo, Frankenstein, bounce, spoo, bleen, nerney и slurry.

«Stat Panel Hell» - это камера для экологических испытаний, используемая для быстрого старения панелей во время разработки XStat.

MartinLogan располагает инструментами и ресурсами для создания новых панелей статистики практически для каждого электростатического динамика, который мы когда-либо выпускали (наш первый динамик был выпущен в 1983 году). Можете ли вы вспомнить что-нибудь еще, что вы приобрели в 1983 году, для чего вы можете приобрести только что изготовленные заводские детали?

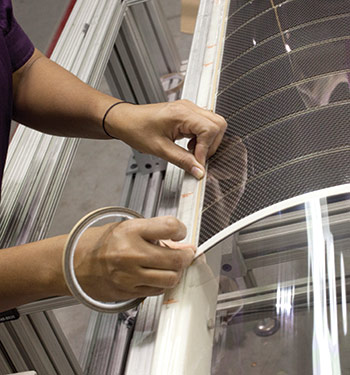

Электростатическая панель в сборе

Сердце и душа ораторов MartinLogan.

Сердцем каждого громкоговорителя MartinLogan серии ESL является прозрачная электростатическая панель, состоящая из чрезвычайно маломассивной полимерной мембраны с покрытием, зажатой между двумя изогнутыми листами перфорированной стали, называемыми статорами. Эта запатентованная конструкция Curvilinear Line Source (CLS ™) получила патент США и множество наград, не говоря уже о множестве приятных комментариев от наших клиентов.

Изготовление статора - это длительный процесс, который включает в себя более 100 этапов (включая некоторые, которые строго охраняются коммерческими секретами) и значительный труд. Он начинается с специального инструмента, который пробивает характерный рисунок из множества маленьких отверстий в стальном листе. Затем мы покрываем перфорированный металл нейлоновым изолятором и поджигаем его в огромной печи при температуре выше 575 градусов по Фаренгейту, чтобы сплавить нейлон непосредственно со сталью. Это не только обеспечивает критическую изоляцию, но также устраняет необходимость в решетке радиатора, которая может ухудшить качество звука. Каждый статор подвергается дуговой проверке до 10000 вольт (вдвое больше рабочего напряжения панели). Следующим шагом является формирование пары статоров в 30-градусную дугу, которая обеспечивает изогнутую арматуру для диафрагмы и, в свою очередь, характерную дисперсию звука криволинейной линейной линии от MartinLogan.

Сверхлегкая мембрана из полиэтилентератилата (ПЭТ) толщиной 0,0005 дюйма осаждается в плазме с помощью проводящего покрытия в бескислородной камере с окружением аргона стоимостью 20 миллионов долларов. Это обеспечивает исключительную согласованность по всей поверхности мембраны и позволяет ей принимать высокие напряжения без опасности искрения.

В самом трудоемком и деликатном процессе из всех готовая диафрагма натягивается на несколько элементов разнесения (называемых лонжеронами), которые удерживают ее на точном расстоянии между двумя статорами. Завершающим этапом является подключение электропитания и сигнальных разъемов.

Одним из наиболее заметных этапов производства в сборке XStat является запатентованный процесс вакуумного соединения. Каждая полностью собранная панель находится внутри гибкой вакуумной камеры, которая равномерно сжимает ее по всей поверхности, обеспечивая максимальную согласованность на каждом квадратном дюйме.

Одним из наиболее заметных этапов производства в сборке XStat является запатентованный процесс вакуумного соединения. Каждая полностью собранная панель находится внутри гибкой вакуумной камеры, которая равномерно сжимает ее по всей поверхности, обеспечивая максимальную согласованность на каждом квадратном дюйме. -

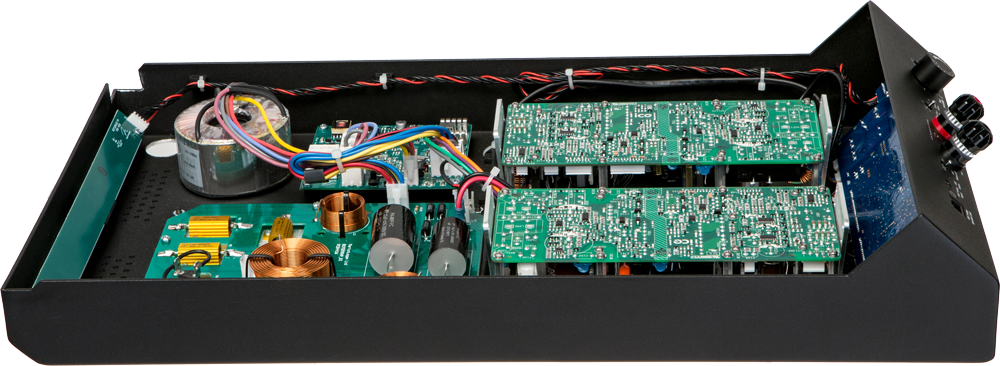

Быстрые факты

Главный инженер по звуковым технологиям MartinLogan (и более 25 лет) Джо Войтко когда-то был полностью электронным отделом MartinLogan.

Сервисный отдел MartinLogan поддерживает коллекцию электронных узлов из каждого продукта, который мы когда-либо делали. Они используются в качестве справочной информации, когда винтажные колонки MartinLogan возвращаются для обслуживания.

Сборка электроники

Ручная проводная точка-точка.

Каждый MartinLogan ESL (электростатический громкоговоритель) сконструирован по экстремальным стандартам. Мы вручную собираем многие из наших электронных компонентов, и каждая часть на пути звукового сигнала разрабатывается и изготавливается на заказ. Кроме того, каждый компонент, от аудиотрансформаторов до кабелей и плат, проходит ручную проверку и тестирование перед окончательной сборкой.

Наши аудио трансформаторы имеют чередующиеся обмотки для расширенной полосы пропускания. И мы создаем наши кроссоверы, используя только высококачественные полипропиленовые конденсаторы, катушки с воздушным сердечником и запатентованную медную проводку MartinLogan. Резервные кроссоверы серии ESL имеют паяную проводку, соединенную вручную, для достижения максимально чистой передачи сигнала. Каждый кроссовер проходит тщательную проверку качества, как с помощью специальной компьютерной программы, чтобы обеспечить самые жесткие допуски и согласование компонентов, так и на глаз, чтобы гарантировать идеальные паяные соединения и соединения.

-

Быстрые факты

По требованию заказчика MartinLogan однажды обработал и изготовил целый динамик CLX из специального массивного бруса Bubinga. Бревно было полностью отправлено на завод MartinLogan. Это было разделено пополам, чтобы создать совпадение книг, и части были вырезаны в зеркальных изображениях, чтобы создать идеально подобранную пару динамиков.

краснодеревщика

Ручная сборка и ручная отделка.

Мы тщательно изготавливаем наши акустические системы только из самых лучших материалов, подвергаемых строгому механическому резанию, собираем вручную, шлифуем вручную и покрываем поверхностными покрытиями для достижения идеального результата. Каждый шаг в изготовлении шкафа акцентирован тщательным анализом качества. Мы используем МДФ самой высокой плотности вместе со специальными клеями и столярными материалами для достижения наилучших звуковых характеристик независимо от климата. Процесс обычно занимает три дня от сырья до готового шкафа. Только так мы можем быть уверены, что каждый из них чрезвычайно сильный, акустически инертный и идеально законченный

-

Быстрые факты

Сотрудники отдела чистовой отделки MartinLogan испытывают трудности с созданием уникальных пользовательских колонок.

Чистовая отделка

Ручной отбор и ручная обработка.

Убедитесь в том, что каждый динамик MartinLogan выглядит безупречно - вот что такое прекрасная отделка. Наши специалисты являются экспертами в области поверхностных покрытий от традиционных до экзотических, и их многолетний опыт работы с широким спектром материалов, включая лиственные породы, синтетические материалы и различные металлы, гарантирует, что наши динамики сохранят свою первоначальную красоту и уникальные характеристики поверхности в течение многих лет.

У большинства колонок MartinLogan есть несколько вариантов отделки (деревянные акценты или фанерованные шкафы). Мы выбираем каждую древесину для самой плотной конфигурации колец и самой гладкой зерна, отбрасывая высокий процент дефектов. Только самый почти безупречный запас проходит проверку. Каждое изделие проверяется, подбирается зерно и тщательно обрабатывается вручную.

После резки и придания формы, каждый кусок лакируется вручную, подвергается точной шлифовке и снова покрывается лаком для получения гладкого, блестящего, долговечного покрытия. Только после окончательной косметической проверки качества готовая деталь переходит к окончательной сборке.

-

Быстрые факты

Новые строители акустических систем изучают процесс MartinLogan в ходе строгого двухмесячного обучения, в ходе которого опытные строители постоянно контролируют и инструктируют их. Каждый, кто работает в окончательной сборке, должен заслужить право на создание динамика без присмотра - и не каждый делает это.

Финальная сборка

Ориентирован на совершенство.

Окончательная сборка объединяет все узлы динамика (шкафы, кроссоверы, электростатические панели и т. Д.) Для создания готового продукта. Все электростатические динамики изготавливаются вручную в процессе, который может занять до двух недель.

Команда окончательной сборки проверяет каждый компонент перед тем, как перейти к готовому докладчику. Это требует постоянного наблюдения критическим взглядом. Каждый, от новичка-строителя до опытного старожила, имеет право (и обязанность) отклонить любую дефектную деталь, будь то ножка или целый шкаф, или даже отключить всю линию, если он обнаружит критическую вопрос.

Другая сторона медали в том, что каждый также вносит свой вклад в повышение качества и эффективности. Идеи варьируются от таких простых, как организационные системы для винтов, до таких сложных, как нестандартные приспособления и рабочие станции.

Сабвуферы и другие громкоговорители со встроенными низкочастотными громкоговорителями работают в течение 12 часов, в течение которых они должны воспроизводить устойчивый низкочастотный сигнал при высокой громкости. Этот процесс отсеивает любые компоненты, которые могут содержать слабости, не обнаруженные в предыдущих раундах проверки и тестирования.

-

Быстрые факты

Динамики MartinLogan проходят так много проверок качества во время сборки, что почти каждый динамик, проходящий через комнату тестирования производительности, проходит с плавающими цветами. Мы все еще тестируем каждый динамик перед упаковкой.

Тестирование производительности

Тестирование совершенства.

После сборки каждый динамик подвергается оценке производительности. Используя точно откалиброванные микрофоны и новейшее современное компьютеризированное испытательное оборудование, мы строим кривые фазы, частотной характеристики и импеданса по всему звуковому диапазону. Компьютер сравнивает эти результаты с результатами исходного эталонного громкоговорителя, одобренного для прослушивания командой разработчиков продукта. Это гарантирует, что звук, который вы слышите, точно такой, как задумано.

-

Быстрые факты

В первый год производства MartinLogan построил десять пар колонок Monolith. Три из этих пар были немедленно возвращены из-за повреждения груза.

MartinLogan занимается инжинирингом упаковки продукта, чтобы наши колонки благополучно достигли места назначения. Коробка сабвуфера Prodigy однажды выпала из автомашины, едущей по шоссе. Содержимое упаковки не пострадало.

Основной причиной повреждения грузовых колонок MartinLogan является прокалывание коробок (и колонок !!!) вилочными погрузчиками.

Упаковка и доставка

Сохранение совершенства.

Каждый законченный динамик должен пройти серию окончательного визуального осмотра, чтобы убедиться, что он косметически безупречен и что пары идеально подобраны. Люди, ответственные за это окончательное утверждение, используют ряд инструментов, чтобы помочь им. К ним относятся специальное освещение, чтобы подчеркнуть дефекты поверхности, чистящие салфетки из микрофибры, сжатый воздух под высоким давлением для удаления даже мельчайших частиц пыли, и более десятка организационных процедур, гарантирующих, что каждый клиент получит нужные колонки нужного цвета со всеми правильных частей, аксессуаров и бумаг.

Спикеры MartinLogan путешествуют по миру и должны выдерживать иногда длительные перевозки на грузовиках, лодках, самолетах и поездах вместе со всеми сопутствующими изменениями температуры и влажности. Наша упаковка включает в себя очень толстый картон, специальную пенопластовую прокладку и отдельные пластиковые и / или тканевые рукава, чтобы гарантировать, что они прибудут в свои пункты назначения не просто в целости, а с теми же характеристиками и звуковыми характеристиками, которые были у них, когда они покидали завод.

Мы используем все возможные средства, чтобы быстро и безопасно доставить ваши динамики к вам домой.