ツアーMartinLogan

Get an inside look at MartinLogan

-

簡単な事実

MartinLoganの従業員は当社の製品に非常に情熱を注いでおり、ブランドの品質と完全性を心から信じています。これらの数字は彼ら自身のために話しています:

従業員の12%が20年以上MartinLoganに勤務しています。

従業員の33%がMartinLoganに10年以上勤めています。

従業員は初期のプロトタイプを記述するために「Frankentype」という用語を使用します。

MartinLoganには、品質保証専用の部門全体があります。

MartinLoganの従業員は毎年、海外の製造施設の品質を監視するために、海外で約90営業日以上を費やしています。

MartinLoganファクトリーツアー

MartinLoganの講演者は全員、カンザス州ローレンスにある社内のデザインセンターで生活を始めます。ここでは、各製品の特定の要件を満たすために利用可能な最良の部品を使用して、厳格な規格に合わせて作成したすべてのものを設計および設計しています。

私たちは正確な製造に尽力し、カナダの製造施設に世界で最も精密なスピーカーを製作するのに必要なすべての道具と才能を装備するために多大な投資をしました。そこには、私たちの熱心な製造チームがそれぞれの静電パネルを手作りし、そして私達の静電製品を手作業で組み立てることがあります。

私たちは、世界の他の国々が提供しなければならないことから身を乗り出していません。ヨーロッパ、アジア、アメリカの各地の企業を含む、世界中のベンダーから部品とサブアセンブリをサンプリングします。製品がどうであれ、私たちの主な目標は、クロスオーバーコンデンサがトルコ製かカナダ製のキャビネット基板かに関係なく、可能な限り最高の性能を提供することです。

私たちは中国や台湾でもスピーカーを製造していますROCこれは私たちがそれらの国で得ることができると知っていた品質と私たちがこれらの製品のために達成するために必要と感じた価格に基づいて慎重に検討された決定でした。各スピーカーが最高品質であることを保証する特定のスキルセットに合わせて各製造元を選択します。外部施設での最終生産を承認する前に、私たちはそこで働くために私達の設計チームの主要メンバー(製品を開発したのと同じ人々)を送ります。彼らはそれが私たちの基準を満たすことが満足されるまで、彼らは各スピーカーの製造工程を精査して調整します。

-

簡単な事実

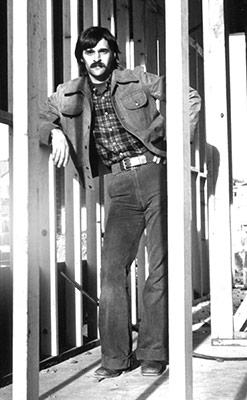

MartinLoganは、創業者であるGayle 'Martin' SandersとRon 'Logan' Sutherlandのミドルネームの組み合わせです。

MartinLoganの最初のエンジニアリングラボは、リサイクルされたドアで作られた机と、電話、メモ帳、ペン以外の何ものでもないガレージでした。

オリジナルのMonolithプロトタイプは25年以上にわたって消えていきました。 2009年に修理のために返却されたときに再発見されました。講演者はMartinLoganの製品博物館の一部になりました。

MartinLoganの最初の営業年に、20台のスピーカーを出荷しました。 2008年にMartinLoganは3万人以上のスピーカーを出荷しました。

会社の起源

それがすべて始まった方法。

MartinLoganには夢があります。音楽、映画、娯楽、教育、そしてコミュニケーションといったすべてのメディアへの究極のアクセスを提供するために、完全に解決され、エレガントにアクセスでき、そして純粋であること。

1975年、MartinLoganの共同創設者であるGayle Martin Sandersは、可能な限り完璧な音響再生が可能な静電技術の低質量、直線性およびクロスオーバーフリー設計を信じて、静電気技術に魅了されました。この技術は100年前から存在していましたが、その極端な信頼性の高さは言うまでもなく、安全でない高電圧、大型サイズの要件、および存在しない低音再生に関連する多数の問題を解決したメーカーはまだありません。

完全に無防備なまま、Gayleは、人々がレコーディングされた音楽パフォーマンスを楽しむ方法に革命をもたらすであろう、スピーカーデザインにおける全く異なるアプローチに向けての最初のステップを踏み出しました。 1978年に(彼が地元のハイファイショップで仕事をしていなかったとき)Gayleは、カンザス大学の工学図書館で、静電気技術に関連して見つけることができるあらゆる情報を勉強しました。彼の研究と実験は有望を示し始め、そして1979年の初めに信頼できる静電型スピーカーシステムの彼の夢は形を取り始めました。

彼とビジネスパートナーのKaren SandersがRon Logan Sutherlandと提携した後、この夢は現実のものとなりました。 1981年に彼らは世界初の実用的な静電型拡声器、MartinLoganモノリスを作りました。

その過程で、MartinLoganはCLS(曲線ラインソース)静電パネルの上のものを含む多くの賞と米国政府の特許を受けました。

最初のモノリススピーカーからMartinLoganの最新の製品リリースまで、MartinLoganでは、比類のないCLXとSummit XからMotionシリーズのような省スペース設計に至るまで、オーディオとホームシアターのブレイクスルーの絶え間ない進歩を生み出しました。リスニング体験を完全に変革します。

-

簡単な事実

MartinLoganの世界本社は、カンザス州ローレンスにある3棟の建物と、オンタリオ州ミシソーガにある製造施設で構成されています。 1987年、MartinLoganの全事業はカンザス州ローレンスにある建物の1つの半分しか占めていませんでした。

1999年、MartinLoganはすべての製造を1つの大規模施設に移すことを意図して新しい工場を建設しました。急成長のため、MartinLoganは完成前にこの新しいスペースを追い越しました。

1904年に建てられ、現在は国立歴史登録所に登録されている、ローレンスのPoehlerビルには、最初のMaritnLogan工場、最初の専用デザインセンター、最初の専用キャビネットショップなど、MartinLoganが長年にわたりさまざまな容量で収容されています。

本社:カンザス州ローレンス

伝統技術と製造技術を融合させる。

MartinLoganはカンザス州ローレンスにあり、カンザスシティの西25マイル、カンザス大学とHaskell Indian Nations Universityから数分です。私たちの会社は、カンザス州ローレンスの3つのビルを管理しています。これらのビルは、管理、工業デザイン、エンジニアリング、セールス、サービス、マーケティングの各チームにオフィスを提供しています。 MartinLoganの北米製造施設は、オンタリオ州ミシサグアにあります。ここには、当社の静電気スピーカーが、高度なトレーニングを受けた製造スペシャリストのチームによって手作業で製造されています。

私たちのデザイナー、エンジニア、職人、そして素材管理者の熱心な思いと能力以上に私たちの操作に重要なものは何もありません。彼らは、完璧を追求しながら、すべての重要な部品、キャビネットの接合部、およびはんだの接続部に目を光らせます。彼らは共に、スピーカーを製造施設の中で効率的に移動させながら、品質とパフォーマンスのあらゆる決定要因を完全に制御する、スリムで合理化されたプロセスを進化させました。

-

簡単な事実

スタットパネルを湾曲させるための最初の機械は、「ピッグトラフ」と呼ばれていました。

スタットパネルルームで機械やプロセスを説明するために長年にわたって使用されているスラングには、以下が含まれます:ドンクウラーター、カズー、フランケンシュタイン、バウンス、スプー、ブリーン、ニューニー、スラリ。

「Stat Panel Hell」は、XStatの開発中にパネルを急速に老化させるために使用された環境試験室でした。

MartinLoganは、これまでにリリースしたほぼすべての静電型スピーカー(1983年に出荷された最初のスピーカー)用に新しい統計パネルを構築するためのツールとリソースを維持しています。あなたはあなたが新しく製造された工場の部品を得ることができる1983年にあなたが購入した他の何かについて考えることができますか?

静電パネルアセンブリ

MartinLoganスピーカーの心と魂。

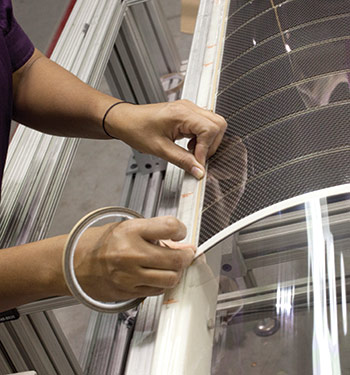

すべてのMartinLogan ESLシリーズスピーカーの心臓部はシースルー静電パネルで、固定子と呼ばれる2枚の曲がった穴あき鋼板の間に挟まれた非常に低質量のコーティングされたポリマーダイヤフラムで構成されています。この独自の曲線ラインソース(CLS™)設計は、米国特許および多くの賞を受賞しています - お客様からの素晴らしいコメントは言うまでもありません。

固定子の製作は100以上のステップ(密接に守られた企業秘密を含むものを含む)と大規模な労働力を含む長いプロセスです。それは鋼板に多くの小さな穴の独特のパターンを打ち抜くカスタムツールから始まります。それから私達は穴があいた金属をナイロンの絶縁体で覆い、それを華氏575度以上の巨大なオーブンで焼成してナイロンを直接鋼に溶かします。これは重要な断熱材を提供するだけでなく、音質を低下させる可能性があるグリルクロスの必要性も排除します。各ステータは10,000ボルト(パネルの動作電圧の2倍)までアークテストされています。次のステップは、一対の固定子を30度の円弧にすることです。これは、振動板の湾曲したアーマチュアと、MartinLoganのシグネチャであるCurvilinear Line Sourceの音分散を提供します。

超軽量の厚さ0.0005インチのポリエチレンテラチレート(PET)製ダイアフラムは、2000万ドルの無酸素アルゴン環境チャンバー内で導電性コーティングでプラズマ蒸着されています。これにより、ダイアフラムの表面全体に渡って極めて高い一貫性が確保され、アーク放電の危険なしに高電圧を受け入れることができます。

最も時間がかかり、繊細なプロセスでは、完成したダイアフラムが複数のスペーシング要素(スパーと呼ばれる)に引き伸ばされ、2つの固定子の間に正確な距離を保ちます。最後のステップは、電源と信号コネクタの取り付けです。

XStatアセンブリの最も注目すべき製造工程の1つは、独自の真空接合プロセスです。完全に組み立てられた各パネルは柔軟な真空チャンバーの中に置かれ、それがその全表面にわたって均等に圧縮され、あらゆる平方インチにわたって究極の一貫性を保証します。

XStatアセンブリの最も注目すべき製造工程の1つは、独自の真空接合プロセスです。完全に組み立てられた各パネルは柔軟な真空チャンバーの中に置かれ、それがその全表面にわたって均等に圧縮され、あらゆる平方インチにわたって究極の一貫性を保証します。 -

簡単な事実

MartinLoganのオーディオ技術エンジニア(および25歳以上の従業員)、Joe Vojtkoは、かつてMartinLoganのエレクトロニクス部門全体でした。

MartinLoganのサービス部門は、これまでに製造したすべての製品からの電子サブアセンブリのコレクションを管理しています。これらは、ヴィンテージMartinLoganスピーカーがサービスに復帰する際の参考として使用されます。

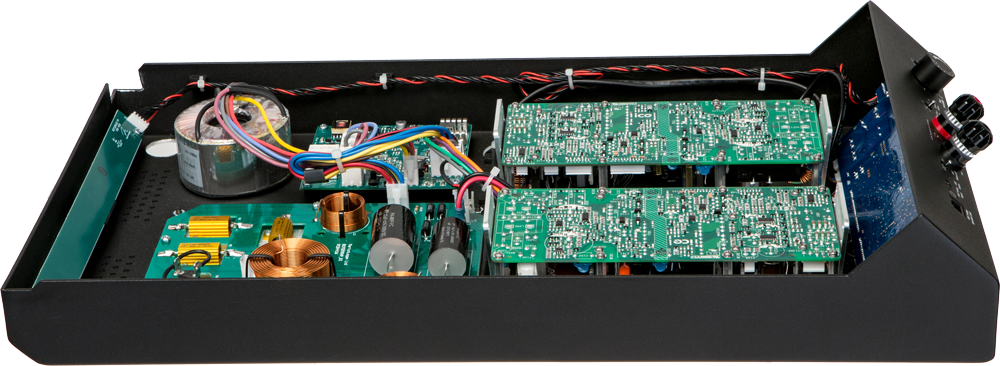

電子アセンブリ

手で結ばれたポイントツーポイント。

すべてのMartinLogan ESL(静電型拡声器)は極端な規格に至るまで構築されています。私達は私達の電子機器の多くを手作業で組み立て、そしてオーディオ信号経路のあらゆる部分はカスタムデザインされ製造されています。さらに、オーディオトランスフォーマーからケーブルおよび回路基板までのすべてのコンポーネントは、最終組み立ての前に手作業で検査およびテストされています。

当社のオーディオトランスは、帯域幅を広げるために交互巻き線を使用しています。そして、最高品質のポリプロピレンコンデンサ、空芯コイル、および独自のMartinLogan銅配線のみを使用してクロスオーバーを構築しています。 Reserve ESLシリーズのクロスオーバーは、可能な限り純粋な信号伝送を実現するために手ではんだ付けされたポイントツーポイント配線を特徴としています。すべてのクロスオーバーは、厳密な公差と部品のマッチングを保証するためのカスタムコンピュータプログラムと、完璧なはんだ接合と接続を保証するための目視の両方によって徹底的に品質チェックされています。

-

簡単な事実

顧客の要求に応じて、MartinLoganはかつてCLXスピーカー全体を特別な堅牢なBubingaログから機械加工して彫刻しました。丸太はすべてMartinLoganの工場に出荷されました。それは本の試合を作成するために半分に分割され、スピーカーの完全に一致したペアを作成するために鏡像で部分が切り取られました。

キャビネット

手作りで手作り。

私達は私達の理想的な仕上げを達成するために、最高の素材、厳格な公差に合わせて機械加工、手作業で組み立て、手作業で研磨し、そして表面をコーティングしたものだけでスピーカーキャビネットを作成しました。キャビネット製造の各ステップは徹底的な品質レビューによって中断されています。どのような気候であっても、最高の音響性能を得るために、最高密度のMDFと特殊な接着剤や建具を使用しています。このプロセスは通常、原材料からキャビネットの完成まで3日かかります。それは私達が一人一人が非常に強く、音響的に不活性で、そして完璧に仕上げられていることを確かめることができる唯一の方法です

-

簡単な事実

MartinLoganファインフィニッシング部門の従業員は、他に類を見ないカスタムスピーカーを作成するという課題を抱えています。

ファインフィニッシング

手選択および手仕上げ

すべてのMartinLoganスピーカーが完璧に見えるようにすることが、上質な仕上げのすべてです。私たちのスペシャリストは伝統的なものからエキゾチックなものまで表面コーティングのエキスパートであり、広葉樹、合成、そして様々な金属を含む幅広い素材での長年の経験は私達のスピーカーが長年そのオリジナルの美しさと独特の表面特性を維持することを保証します。

ほとんどのMartinLoganスピーカーには多くの仕上げオプションがあります(木製トリムアクセントまたはベニヤキャビネット)。私達は最も堅いリング構成および最も滑らかな穀物のために各木を選び、不完全さのための高いパーセントを拒絶する。最も完璧に近いストックだけが喧嘩に合格します。すべての作品は検査され、穀物が一致し、そして骨の折れるほど手作業で仕上げられています。

切断して形を整えた後、それぞれの部分を手で漆塗りし、細かく紙やすりで磨き、そして滑らかで明るく長持ちする仕上げのために再び漆塗りします。最終的な化粧品の品質チェックの後に初めて、完成品は最終的な組み立てに移ります。

-

簡単な事実

新しいスピーカービルダーは、MartinLoganのプロセスを2か月間の厳格なトレーニングで学びます。最終的な集会で働く人は誰でも教師なしでスピーカーを作る権利を得なければなりません - そして誰もがそれを作るわけではありません。

最終組み立て

完璧に焦点を当てた。

最終組み立てでは、スピーカーのすべてのサブアセンブリ(キャビネット、クロスオーバー、静電パネルなど)をまとめて完成品を作成します。すべての静電型スピーカーは、最長2週間かかるプロセスで手作業で作られています。

最終組立チームは、完成した講演者になる前に各構成部品を検査します。これには批判的な目による継続的な観察が必要です。一年生のスピーカービルダーから熟練した昔のタイマーまで、誰でも、それがスパイクフットでもキャビネット全体でも、欠陥のある部分を拒否する権限(および義務)を持っています。問題。

コインの反対側は、誰もが品質と効率の向上にも貢献するということです。アイデアは、ネジ用の組織的システムのような単純なものからカスタムジグやワークステーションのような複雑なものまであります。

パワードウーファーを組み込んだサブウーファーやその他のスピーカーは最大12時間のバーンイン期間があり、その間に彼らは大音量で持続的な低周波出力を生成しなければなりません。このプロセスにより、以前の検査およびテストで検出されなかった脆弱性を抱える可能性のあるコンポーネントが排除されます。

-

簡単な事実

MartinLoganスピーカーは、組み立て中に非常に多くの品質チェックを受けるため、パフォーマンステストルームを通過するほぼすべてのスピーカーは飛んでいる色で合格します。梱包の前に各スピーカーをテストします。

性能試験

完璧をテストします。

組み立て後、各スピーカーは一連の性能評価を受けます。精密に較正されたマイクロホンと最新の最先端のコンピュータ化されたテスト機器を使って、我々は全オーディオ帯域にわたって位相、周波数応答とインピーダンス曲線をプロットします。コンピュータはこれらの結果を、製品のエンジニアリングチームによるオーディションで承認されたオリジナルの参照スピーカーからの結果と比較します。これにより、聞こえる音が設計および意図したとおりになることが保証されます。

-

簡単な事実

製作の最初の年にMartinLoganはモノリススピーカーを10ペア作りました。これらのペアのうち3つは、貨物の損傷のためにすぐに返還されました。

MartinLoganは、私たちのスピーカーが安全に目的地に届くことを確実にするために製品パッケージをオーバーエンジニアリングします。 Prodigyウーファーアセンブリカートンはかつて高速道路を走っている配達車から落ちました。パッケージの内容は無傷でした。

MartinLoganスピーカーの貨物損傷の主な原因は、フォークリフトによるカートン(およびスピーカー!!!)の貫通です。

包装と配送

完璧を守る

完成した各スピーカーは、それが化粧品的に完璧であること、そしてペアが完全に一致していることを確認するために一連の最終目視検査に合格しなければなりません。この最終的な承認に責任がある人々は彼らを助けるために多くのツールを使用します。これらには、表面の傷を強調するための特別な照明、マイクロファイバー製のクリーニングクロス、最小のほこりも除去するための高圧圧縮空気、そして各顧客が適切なスピーカーをすべて正しい色で受け取ることを保証する12以上の組織的な手順が含まれます。適切な部品、付属品、およびペーパーの。

MartinLoganのスピーカーは世界を旅していますが、トラック、ボート、飛行機、電車での長時間の出荷に加えて、温度や湿度の変化にも耐えなければなりません。私達の包装はそれらが彼らの目的地に到着することを確実にするために余分な厚紙、カスタムフォームパッド、そして個々のプラスチックや布の袖を組み込んでいます。

私たちはあなたのスピーカーをあなたの家に早くそして安全に届けるためにあらゆる手段を使います。